支援レポート Vol.4

成果が分かるから、さらにヤル気が出る。

好循環が成果に結びつく、"続けられる"省エネ活動。

昭和28年の創立以来、プラスチック製品や発泡スチロールケースなどを製造。省エネルギー活動については、社長自ら先頭に立って推進し、使用電力量削減、デマンド管理などに成果を上げてこられました。

トップである社長が先頭に立って、省エネ活動を推進してこられた山口化成工業。その甲斐あって、使用電力量の削減やデマンド管理などに一定の成果を得ていました。ほかにも様々な施策を行っていましたが、ボイラの効率化や節損失削減などについては、これだという方針を決められないまま、やみくもに進めていました。

そんな折、ひと足早く省エネ診断を受診されていた大阪の同業者から診断報告書を見せてもらい、さらなる省エネ推進のため受診を決断されました。

担当したエネルギー使用合理化専門員は、診断希望のあったボイラとコンプレッサを重点的に診断し、設備単体のみならず蒸気やエアを輸送する配管系統などにも視野を広げ、それまで気づかれていなかった着眼点を示しました。そしてボイラで消費される重油とコンプレッサで消費される電力を削減するという視点を中心に、10項目にわたる施策が提案されました。

| NO | 提案内容 | ||

|---|---|---|---|

| 1 | 運用改善 | ボイラ | 空気比の適正化 |

| 2 | 運用改善 | ボイラ | 蒸気圧力の適正化 |

| 3 | 運用改善 | 空調 | 稼働台数の削減 |

| 4 | 投資改善 | コンプレッサ | 圧縮空気の漏れ対策およびインバータ搭載(小型) |

| 5 | 投資改善 | 成型機 | 廃熱の利用 |

| 6 | 投資改善 | 蒸気配管 | 配管・バルブの保温対策 |

| 7 | 投資改善 | ポンプ | 循環ポンプへのインバータ導入 |

| 8 | 投資改善 | 乾燥室 | 乾燥室の保温強化 |

| 9 | 投資改善 | 照明 | 水銀灯を蛍光灯に更新 |

| 10 | 投資改善 | デマンド管理 | デマンド管理装置導入による契約電力の低減 |

提案の内、ムダ取りとしてすぐに手が打てる対策を実行しつつ、設備改善を計画的に進めることになりました。

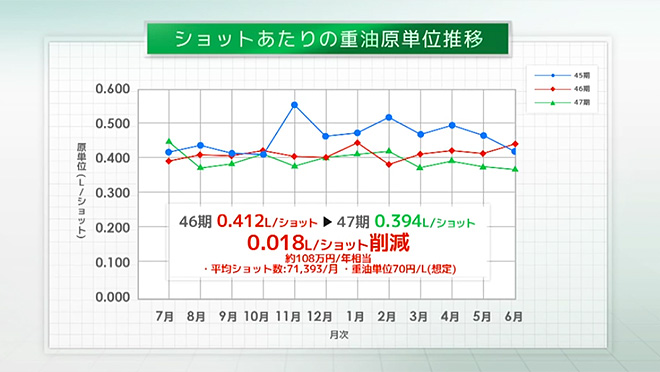

重油原単位向上への取り組み。

ボイラ関連では、まず蒸気漏れ箇所の発見と処置を実行。次いで、ボイラの空気比を1.8から省エネ法の判断基準となる1.25まで低減し、蒸気圧力も0.4MPa→0.2MPaに変更。更に、蒸気輸送系統の配管・バルブの保温も行うことで、燃料消費と熱損失を削減し、ショットあたりの重油原単位は約10%低減となりました。

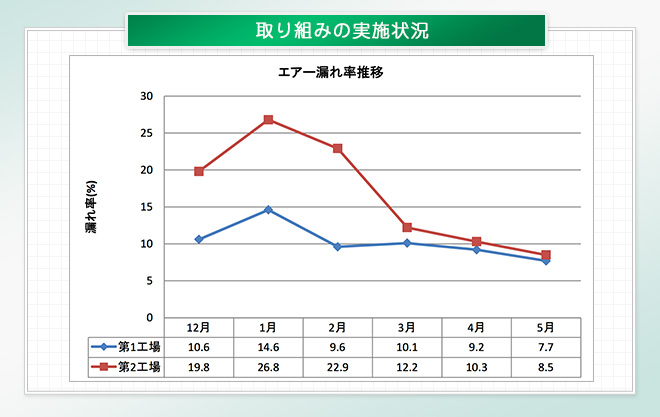

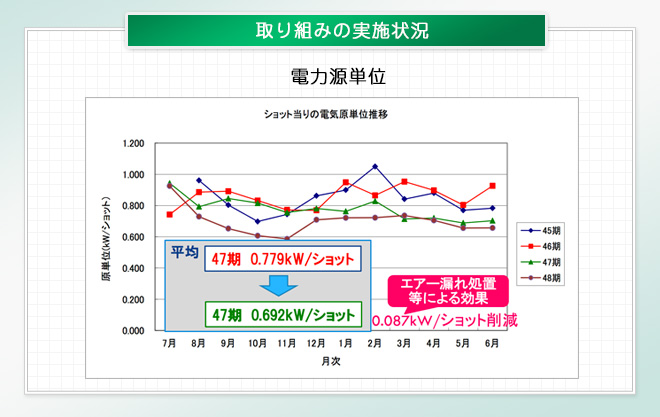

電力原単位向上への取り組み。

コンプレッサ関連では、空気漏れの調査と対策や配管系統の見直しを実施。その後、75kW×2台のコンプレッサの一台を小型のインバータ搭載機に老朽更新することで運転の効率をアップ。その他照明設備の更新(水銀灯→蛍光灯)や循環ポンプのインバータ化なども実行し、電力原単位を10%強削減。

また、導入したデマンドコントローラで電力データを見える化し、最大電力を低減できました。

重油・電力の原単位と費用のグラフや対策報告書を工場内に掲示し、社員全員での省エネ取り組みに活用しています。

これらの取り組みにより、エネルギーコストを約470万円削減という大きな成果を挙げられました。

その場限りの対策で終わらない、「計画性を持って継続していける」省エネへ。

「昔から省エネに取り組んでいましたが、その場限りの対策に終わり、なかなか計画性を持って進めることができなかった」。松倉社長は、受診前を振り返りそう語られました。「省エネ診断を受けることで、計画性を持って取り組めるようになりました。具体的な数字も出していただき、目からウロコが落ちる思いでした」。

また、「以前は施策を実行した後、どれぐらい効果があったのか掴みきれなかったが、数値化することで成果とともに次の目標が明確になり、全従業員一丸となって取り組むことができるようになった」という現場からの声も。

こうして、山口化成工業の「計画性をもって継続していける」省エネ活動は進行中です。